Archiv der Kategorie: Allgemein

BioMedTec-Campus: Starke Strukturen

Industrie 4.0 : Mehr als Fertigungsvernetzung

Veranstaltung am 19.9. hierzu: http://industrie40.tzl.de/ oder Veranstaltung Industrie 4.0

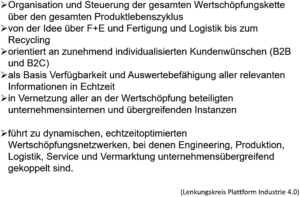

Die Thematik Industrie-4.0 wird vielfältig und breit diskutiert. Definitionsversuche gibt es viele, von fokussierten Fertigungssichtweisen bis hin zu globalen Visionen. Einen gemeinsamen Nenner hat der Lenkungskreis Plattform Industrie-4.0 bei den Bundesministerien für Wirtschaft und Energie sowie Bildung und Forschung formuliert (VDMA-Studie INDUSTRIE 4.0-READINESS, 2015, S. 11):

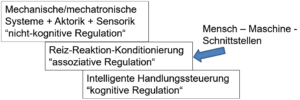

Ein anderer Zugang zu Industrie-4.0 eröffnet sich über das 3-Schichten-Kognitionsmodell, das auf die schrittweise Erweiterung mechatronischer Systeme um intelligente Handlungssteuerung an der Mensch-Maschine-Schnittstelle abstellt, um diese dann mehr oder weniger weitreichend mit Funktionen künstlicher Intelligenz zu versehen (Innovationspotentiale auf dem Weg zu Industrie 4.0, 2015, S. 12ff.):

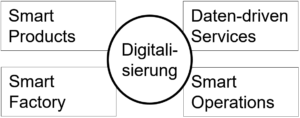

Ganz im Sinne seiner Mitglieder des Maschinen- und Anlagenhaus differenziert der VDMA dann die beiden Seiten Produkte und Produktion im Hinblick auf konkrete Ansatzpunkte für die Umsetzung von Industrie 4.0 (VDMA-Studie INDUSTRIE 4.0-READINESS, 2015, S. 12).

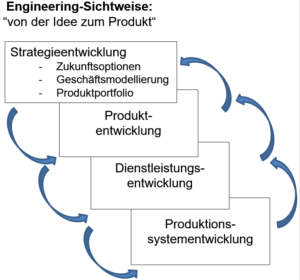

Eine Engineering-orientierte Sichtweise bringt die Logik des Product-Lifecycle-Management mit ein, dass Industrie 4.0 als Zukunftsprojekt für Hersteller und Dienstleister schon auch zunächst die Strategien der jeweiligen zukünftigen Marktentwicklungen – selbstreferenzierend auf Industrie-4.0-Entwicklungen – an den Beginn von unternehmensbezogenen 4.0-Initiativen stellt, nicht aber vordergründig auf 4.0 in der Fertigung abgestellt und dort den Ausgangspunkt sieht (Innovationspotentiale auf dem Weg zu Industrie 4.0, 2015, S. 31ff.).

Weitere Studien differenzieren konsequenterweise Industrie-4.0 in Technologiefelder, die typischerweise zur Realisierung eines Internet der Dinge bzw. von Daten und Diensten als technische Grundlagen notwendig sind, samt zugehöriger Technologien. Funktionsbereiche fassen Einsatzbereiche in Unternehmen für 4.0-Anwendungen zusammen, die wiederum matrixartig auf Unternehmensbereiche bzw. deren Kern- und Unterstützungsprozesse abgebildet werden können. (BMWi-Studie Erschließen der Potentiale für die Anwendung von Industrie 4.0 im Mittelstand, 2015, S. 17ff.) (vgl. differenziertere Darstellungen hierzu im Anhang)

Schließlich ist zu bedenken, dass sich die strukturellen Ansatzpunkte zum Verständnis und zur Umsetzungsorientierung von Industrie-4.0 immer auch daraus ergeben, welche Stellung Unternehmen in typischerweise branchenspezifischen Wertschöpfungsketten einnehmen. Diese beziehen sich – samt jeweils aller relevanten Unternehmensprozesse auf jeder Ebene – auf Produktkomplexitätsstufen in der vertikalen Fertigungstiefe auf dem Weg zum integrierten Endprodukt zur Nutzung beim Konsumenten. Zwischen Hersteller-Endprodukte und Konsument ist dann ggf. noch eine Dienstleisterintegrationsstufe als Gegenstand von Industrie-4.0 zu berücksichtigen, die das Endprodukt zur eigentlichen Nutzung veredelt bzw. bereitstellt, insbesondere via Handwerk und Handel.

Übrigens: TZL und UniTransferKlinik organisieren die Industrie-4.0-Testumgebung Lübeck für KMU im BMBF-Förderprogramm „Mobilisierung von KMU für Industrie-4.0“ (vgl https://www.bmbf.de/foerderungen/bekanntmachung-1181.html ). Info auf der o.g. Veranstaltung oder direkt unter 0171 530 9668)

Moderierte Zusammenarbeit in Industrie-in-Klinik-Projekten

Die „UniTransferKlinik“ (UTK) unterstützt Medizintechnik-Hersteller und Kliniken bei der Realisierung von Forschungs-, Entwicklungs- und Erprobungsprojekten auf der „Industrie-in-Klinik-Plattform Lübeck“. Dabei kommen die erprobten Kompetenzen und Grundsätze der „Managed Collaboration“ zur Anwendung.

UTK-Projektmanagement der kurzen Wege: Dr. Raimund Mildner (Geschäftsführung/Projektleitung) und Andrea Bollmann (Projektadministration)

„Zusammenarbeit in anspruchsvollen Projekten der medizintechnischen Produktentwicklung mit heterogenen Partnern muss in der Tat zielführend gemanagt werden“, erklärt UTK-Geschäftsführer Dr. Raimund Mildner den Sinn des international gebräuchlichen Begriffs. Bei „Industrie-in-Klinik-Plattform Lübeck“ organisiert die UTK als Plattform-Betreiber das effiziente Zusammenwirken von Kliniken des UKSH/Campus Lübeck mit Hersteller-Unternehmen sowie innovativen Dienstleistern insbesondere von den Technologieinstituten auf dem Campus. Auch die Belange öffentlicher Projektträger müssen angemessen berücksichtigt werden. Die Entwicklung innovativer Technologieanwendungen nah am klinischen Bedarf und mit hohem Realisierungs- und Markteinführungstempo brauche „Managed Collaboration“, so Mildner, um zeitlich, inhaltlich und mit geringstem Aufwand tatsächliche Qualitätsverbesserungen in der klinischen Versorgung zu erreichen, die für die Firmen neue Marktchancen eröffnen.

Die UTK mit ihren Gesellschaftern UKSH, Medizintechnikunternehmen sowie wissenschaftlichen Campusbeteiligten versteht sich dabei laut Mildner als neutrale Kooperationsmanagement-Einrichtung, die keine eigenen wirtschaftlichen Interessen verfolge, sondern als gemeinnützige „Kümmerer“-Stelle fungiere. „Wir sprechen als interdisziplinär erfahrene Projekt-Moderatoren die Sprache aller beteiligten Gruppen und berücksichtigen die unterschiedlichen Interessen und Vorstellungen von Unternehmen, Kliniken und Technologen sowie Wissenschaftlern, sodass ohne Reibungsverluste oder Doppelarbeit in verbindlicher Abstimmung eine Win-Win-Situation für alle Partner entsteht“, erläutert der UTK-Chef. Besonderen Wert wird bei „Managed Collaboration“ auch auf schlanke Kommunikations- und Administrationsprozesse gelegt. „Dinge wie sicheres Vertrags- und Abrechnungsmanagement sind bei uns in erfahrenen Händen. Außerdem entlasten wir mit unseren eingeübten Arbeitsweisen und fachübergreifenden Kompetenzen die Projektpartner von diversen begleitenden Querschnittsaufgaben wie Qualitätsmanagement, Dokumentation und Berichtswesen. Mit den nötigen medizin- und zulassungsrechtlichen Standards kennen wir uns aus und entwickeln unsere Kompetenzen für diesen Aufgabenbereich stets weiter, dies auch für medizinökonomische Untersuchungen und Nutzenbewertungen“, so Mildner. Auch werde die einfache Nutzung von Projektinfrastrukturen ermöglicht, etwa eines Transfer-OP oder des Medical-FabLab sowie von Projektbüros und -laboren. Auf diese Weise könnten sich die Projektpartner voll auf die eigentliche Produktinnovation von der technischen Entwicklung bis zur klinischen Erprobung und Markteinführung konzentrieren.

Ein wichtiges längerfristiges Ziel der UTK ist dabei die Innovationsförderung am Projektstandort Lübeck und dessen überregionale Vermarktung. Raimund Mildner sieht deshalb auch die Verstetigung und strategische Abstimmung der Zusammenarbeit von Projektpartnern als Daueraufgabe. „Wir bieten auf der Industrie-in-Klinik-Plattform Lübeck insbesondere Kliniken und Herstellern ganz konkrete Unterstützung bei der Fördermittel-Akquisition für einzelne Modellprojekte, bei der Anbahnung geeigneter Kooperationskontakte und bei der Verwertungsplanung für die entwickelten Produkte“, verspricht der UTK-Leiter. Auch in diesen Bereichen könne die Lübecker UniTransferKlinik auf umfangreiches Know-how und langjährige Erfahrungen in innovativen, interdisziplinären Großprojekten zurückgreifen. „Bei allen Projekt-Arbeiten achten wir stets darauf, dass die verfügbaren Ressourcen effizient und zielführend eingesetzt werden“, so Mildner.

(rwe)

www.unitransferklinik.de

Molekulare Medizin in Lübeck: auf dem Weg zur nichtinvasiven Tumordiagnostik

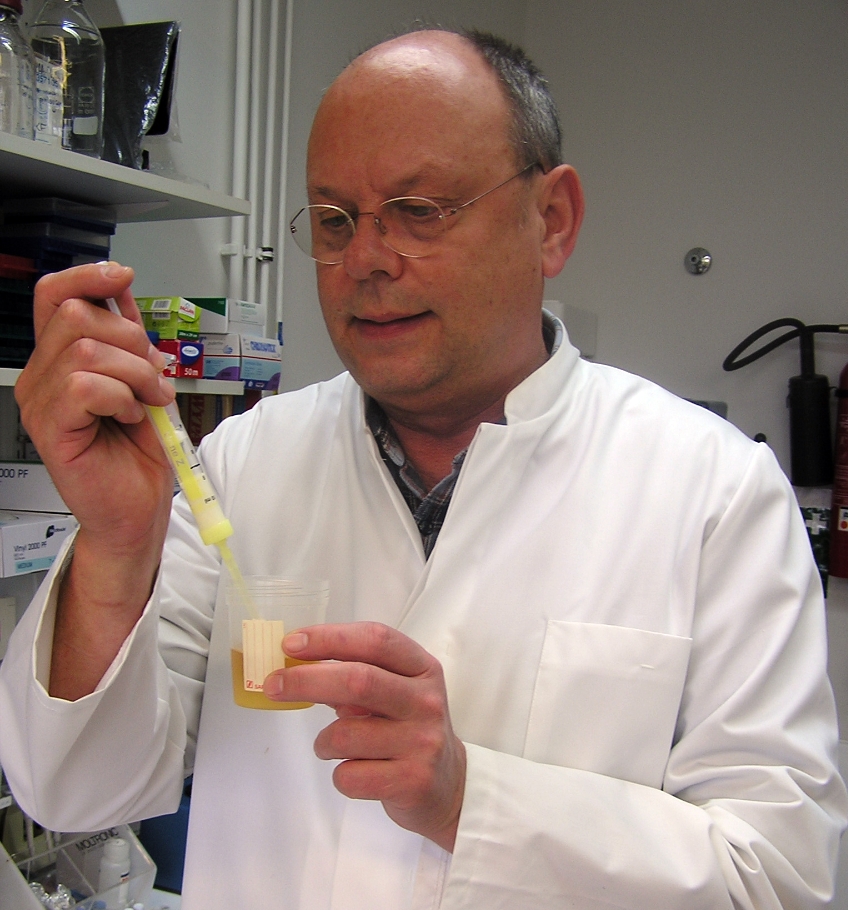

Am Institut für Molekulare Medizin der Lübecker Universität (IMM) werden diagnostische Verfahren entwickelt, die eine nichtinvasive Tumorerkennung ermöglichen. Das Institutsteam von Professor Georg Sczakiel beteiligt sich mit diesem Thema an der „Industrie-in-Klinik-Plattform Lübeck“.

„Ich kann selbst kein Blut sehen“, verrät Professor Sczakiel lachend. Für ihn sei deshalb schon das bloße Blutabnehmen ein Eingriff in den Körper. Anders bei der Urinprobe: „Die können die Patienten ganz ohne Eingriff abliefern.“ Der Chemiker hat es sich deshalb unter anderem zur Aufgabe gemacht, neuartige uro-onkologische Krankheitsmarker zu finden und in geeignete labordiagnostische Verfahren umzusetzen.

Dabei setzt Sczakiel auf molekularer Ebene an. Die neuen Marker lassen sich als Moleküle beschreiben, die das aktuelle Geschehen in Tumorzellen beim Blasenkarzinom anzeigen: Ribonukleinsäuren (RNA). „Wir haben zum Nachweis des Harnblasenkarzinoms bereits einen sehr robusten, zuverlässigen RNA-Marker gefunden und arbeiten hierfür an einer Machbarkeitsstudie zur Entwicklung eines standardisierten Verfahrens“, berichtet Georg Sczakiel. Denn nach der Entdeckung so eines chemischen Zeigers geht es in der Labordiagnostik stets darum, sogenannte „SOPs“ (Standard Operating Procedures) zu erarbeiten, mit deren Anwendung in verschiedenen untersuchenden Laboren reproduzierbar dieselben Messergebnisse erzielt werden können. „Neben der chemisch-technischen Stabilisierung der Probe für den Transport geht es dabei auch darum, den Laborarzt oder Laboranten mit klaren Arbeitsanweisungen auszustatten, die den Labortest treffsicher und aussagefähig machen“, so Sczakiel.

Mittelfristig zielt ein solches Vorgehen auf die Entwicklung von präzisen und einfach anzuwendenden nichtinvasiven Testverfahren. Professor Sczakiel kann sich vorstellen, in Zusammenarbeit mit Herstellern von Labordiagnostika schließlich sogar zu einem „Test-Kit“ für den Hausarzt oder für Zuhause zu kommen: „Prinzipiell funktioniert das dann wie der verbreitet genutzte Teststreifen für den Blutzuckertest. So ein Verfahren senkt die psychische Hürde für die Untersuchung erheblich, der Patient macht es freiwillig zur Früherkennung ohne Untersuchungsstress und ohne große Kosten für das Versorgungssystem“, so Sczakiel. Solche Kits könnten dann auch bei der Nachsorge nach einer operativen Tumor-Entfernung verwendet werden. Diese Tests seien zudem erheblich präziser als etwa die übliche, deutlich invasive Harnblasenspiegelung. Sczakiel geht davon aus, dass es langfristig möglich sein wird, solche nichtinvasiven molekularen Verfahren auch zur Diagnose anderer Krankheiten und dann auch zur Medikamentenentwicklung einzusetzen. „Bereits heute ist erkennbar, dass zum Beispiel ein kleines Molekular-Testfilmchen auf der Haut in nicht so ferner Zeit bösartigen Hautkrebs eindeutig von harmlosen Hautveränderungen unterscheiden kann, ohne die betroffene Stelle herauszuschneiden“, blickt der Chemiker voraus.

Bei der Weiterentwicklung solcher Ansätze an der Spitze der internationalen Forschung arbeiten die Lübecker Molekularmediziner mit verschiedenen Herstellern von Labordiagnostika und Laborgeräten zusammen. „Wir haben für derartige Projekte auf dem Lübecker Campus diverse bestens geeignete Einrichtungen, zum Beispiel die Klinisch-Experimentelle Forschungseinrichtung (KEF), ausgestattet mit einer großen Palette von Laborumgebungen und Geräten, wo wir gemeinsam mit Experten anderer Institute, Kliniken und Hersteller praktisch alle Entwicklungsschritte gehen können“, erklärt Sczakiel, der neben seinem Institut auch diese Campus-Einrichtung leitet.

(rwe)

Die Flow-Spezialisten

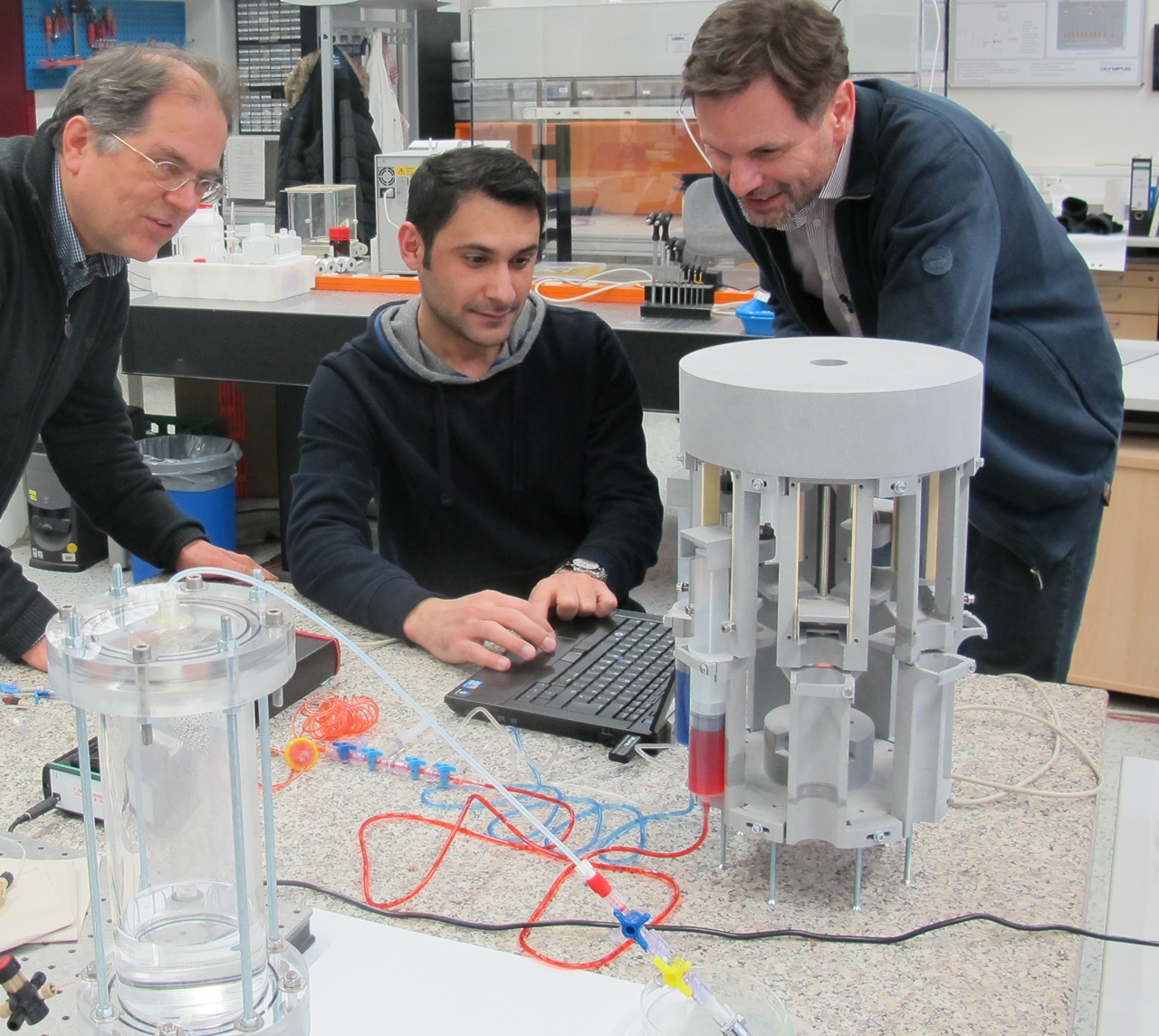

Das Labor für medizinische Sensor- und Gerätetechnik der Fachhochschule Lübeck (MSGT) arbeitet eng mit Medizintechnik-Herstellern und Kliniken zusammen, um innovative Verfahren und Komponenten für Medizingeräte zu entwickeln und zu testen. Die Experten fürs Messen und Modellieren im High-end-Labor beteiligen sich gegenwärtig auch am Projekt „Industrie-in-Klinik-Plattform Lübeck“.

An neuen Geräten für die Infusion arbeitet Saif Abdul-Karim (Mitte) als Doktorand der Arbeitsgruppe Medizinische Sensor- und Gerätetechnik an der FH Lübeck. Daneben die Professoren Stephan Klein (links) und Bodo Nestler.

Ein Schwerpunktthema des Teams um die Professoren Stephan Klein, Bodo Nestler und Stefan Müller ist das Feld der „Fluidik“, also der Erzeugung, Handhabung, Messung und Kalibrierung von Volumenströmen, wie sie beispielsweise im Bereich der klinischen Infusionstechnik von entscheidender Bedeutung sind. „Wir haben auf diesem Sektor der Flow-Sensorik in den letzten Jahren ein breites und tiefes Know-how samt einer Reihe von modernen Prüfständen speziell für kleine Volumenströme aufgebaut“, berichtet Stephan Klein. „Unser Messplatz zur optischen Kalibrierung und Rückverfolgung von Strömen zwischen 10 und 500 Nanoliter pro Minute ist sogar weltweit einmalig“, ergänzt Professor Nestler.

Das Flow-Team am MSGT hat in bundesweiten und europäischen Förderprojekten unter anderem Messstände für implantierbare Infusionspumpen aufgebaut. Andere Arbeiten sollen es ermöglichen, bis zu acht verschiedene Flüssigkeiten und Medikamente über einen einzigen Katheder zu verabreichen. „So ein Multiplex-Betrieb ist dann in der klinischen Anwendung für den Patienten schonender und schließlich auch ökonomisch effizienter“, erklärt Professor Klein. Gegenwärtig entwickelt das Labor-Team in einem Folgeprojekt gemeinsam mit beteiligten Herstellern ein Mess- und Kalibrierungssystem für bestimmte Flow-Sensoren in Verbindung mit entsprechenden Mikroventilen und Mikropumpen.

Nicht immer müssen bei solchen Aufgaben gleich Prüfstände gebaut werden. Oft reichen zunächst auch umfassende Computersimulationen, um neue Verfahren der Biomedizintechnik zu untersuchen. Am MSGT steht entsprechendes Know-how insbesondere für die fluidischen Systeme, aber auch für thermische, mechanische und optische Eigenschaften und Prozesse zur Verfügung.

Ein anderes wesentliches Arbeitsfeld des MSGT umfasst den Bau so genannter „Kompartimentmodelle“. Darunter verstehen die Experten Test-Modelle, die ein bestimmtes biologisches Teilsystem physikalisch und mechanisch nachbilden und so eine frühzeitige, realistische Validierung von Produktideen ermöglichen. Ein Beispiel für solche „Phantome“ ist ein hier entwickeltes Harnblasenmodell, mit dem die Temperaturentwicklung bei endoskopischen Blasen- oder Prostata-Operationen gemessen werden kann. „Wir haben aber zum Beispiel auch Prüf-Modelle gebaut, mit denen wir die Wirkstoffabgabe beschichteter Implantate testen können“, ergänzt Stephan Klein die Liste der vielfältigen Entwicklungsdienstleistungen des Labors. Dazu gehört ganz aktuell auch die rechnerische Modellierung und technische Entwicklung einer Methode zur Bestimmung von Blutparametern mit optischen Mitteln. „Ziel des Projektes ist es, das Konzept für einen optischen Sensor zur klinischen Blutdiagnostik zu finden“, so der Maschinenbau-Ingenieur.

(rwe)

Roboter entwickeln für Rehabilitation und Service in der Klinik

Mobile Roboter könnten in Zukunft Patienten und Klinikpersonal unterstützen und entlasten. Das Lübecker Uni-Institut für Technische Informatik (ITI) forscht in diesem Bereich und entwickelt gemeinsam mit Unternehmenspartnern Robotik-Anwendungen für den Einsatz in der Rehabilitation und in den Servicebereichen der Klinik. Das ITI beteiligt sich mit diesem Thema an der „Industrie-in-Klinik-Plattform Lübeck“.

Einen schon recht ausgefeilten Hand-Trainingsroboter für Schlaganfallpatienten kann Professor Erik Maehle bereits zeigen (s. Bild). Der promovierte Informatik-Ingenieur hat das ITI in den 90er Jahren aufgebaut und leitet es bis heute. „Wir haben uns die klinischen Anforderungen bei der Rehabilitation von Schlaganfallpatienten genau angesehen und dann den Prototypen eines haptischen Handschuhs entworfen, der ein sinnvolles Greiftraining ermöglicht“, erklärt Maehle den Arbeitsansatz in diesem Projekt. Die technische Basis bilden hier ein parametrisierbares Exoskelett der Hand und ein umfassendes System von Sensoren und Aktoren, sodass die Greifbewegung des Trainierenden genau erfasst und durch erzeugte Widerstandskräfte gezielt angeregt werden kann.

Auch für die Rotationsbewegung der Hand steht am Institut bereits ein prototypisches Trainingssystem zur Verfügung. Hier arbeitet der Patient gegen einen einstellbaren Motor an. „Bei diesen und anderen Systemen verfolgen wir stets das Ziel, möglichst effiziente und kostengünstige Geräte zu bauen, die im Falle der Rehabilitationsroboter möglichst auch beim Patienten zu Hause einsetzbar sein sollen“, so der ITI-Chef. Er sieht sein Institut als forschenden Entwicklungspartner für die Hersteller: „Neben der Entwicklung und dem Bau solcher Demonstratoren oder Prototypen unterstützen wir die Medizintechnik-Unternehmen auch mit umfassenden Machbarkeitsstudien und begleitender Evaluierung.“ Dabei kooperiere das ITI praxisnah mit den Kliniken des UKSH.

In den Kliniken sieht Maehle zukünftig gerade im Bereich der Service-Roboter weitere Anwendungsgebiete. Abgeleitet aus einem laufenden ITI-Projekt in der Logistik-Industrie denken die ITI-Experten über selbststeuernde Transportroboter nach, die zum Beispiel Essen selbstständig ausliefern könnten. „Solche autonomen Auftragssysteme erhalten ihre Aufträge etwa durch Sprach- oder Gestenanweisungen von Mitarbeitern, erledigen ihre Aufgaben dann aber selbsttätig auch und gerade in offenen Umgebungen wie Krankenhaus-Räumen“, erläutert Maehle das Konzept, das er mit „out of the box“ beschreibt. Will sagen: Solche Roboter sind so vorkonfiguriert, dass man sie „aus dem Karton“ holen und sofort „losfahren“ lassen kann. Dank ihrer Orientierungs-, Selbststeuerungs- und Selbstlern-Funktionalitäten passen sie sich neuen Aufgaben und Umgebungen erfolgreich an. Maehle weiter: „Solche Systeme können auch über den Transport- oder Service-Bereich hinaus eingesetzt werden, zum Beispiel als Pflege- und Assistenz-Systeme. Auch an solchen Zukunftsanwendungen arbeiten wir mit unseren klinischen und industriellen Partnern.“

(rwe)

Lübecker Gefäßchirurgen als Entwicklungspartner für Medizintechnik-Hersteller

Der Bereich Gefäßchirurgie der Lübecker Uni-Klinik für Allgemeine Chirurgie engagiert sich zusammen mit vielen anderen Kliniken des UKSH im Projekt „Industrie-in-Klinik-Plattform Lübeck“. Bereichsleiter Dr. Markus Kleemann sieht große Potenziale für eine enge Zusammenarbeit mit den Herstellern von medizintechnischen Geräten insbesondere in den aktuellen Lübecker Forschungs- und Entwicklungsgebieten hybride Operationsverfahren, Navigation, 3D-Prototyping, Durchblutungsmessung und Ultraschalldiagnostik.

Die Lübecker Gefäßchirurgen arbeiten schwerpunktmäßig an Diagnose und Therapie von Aortenaneurysmen (Aussackungen der Hauptschlagader), Carotisstenosen (Verengungen der Halsschlagader) und der Arteriellen Verschlusskrankheit (Gefäßverengungen in den Beinen, sogenannte „Schaufensterkrankheit“). „In allen Bereichen haben wir langjährige Erfahrung auch in hybriden Operationsverfahren, bei denen im Rahmen einer Operation sowohl mit konventionellen als auch mit minimalinvasiven Techniken gearbeitet wird, worauf unsere Operateure und unsere Operationssäle vorbereitet sind“, erklärt Kleemann.

Ein besonderes Interesse haben die Lübecker Gefäßexperten in den letzten Jahren für den Bereich der navigationsgeführten Untersuchungen und Eingriffe entwickelt. „Wir arbeiten unter anderem an einem neuen Verfahren zur minimalinvasiven Therapie des Aortenaneurysmas, bei dem wir die nötige Stent-Prothese mithilfe einer innovativen 3D-Glasfasernavigationstechnologie platzieren“, erläutert der 44-jährige Oberarzt. Der Prototyp eines solchen anspruchsvollen Echtzeit-Bildverarbeitungs- und Instrumentensystems werde gerade getestet.

Dabei kommt auch die dritte Kernkompetenz der Lübecker Gefäßspezialisten zum Einsatz, das 3D-Rapid-Prototyping. In Zusammenarbeit mit Partner-Einrichtungen auf dem Lübecker Campus werden patientenindividuelle Modelle – im Beispiel: der Aorta – im 3D-Drucker hergestellt, die eine exakte und effiziente Planung des späteren Eingriffs ermöglichen. „Die komplexe, zeitaufwendige Daten-Aufnahme und Bildsegmentierung, die für die geführte Navigation notwendig ist, findet also schon vor der Operation statt“, so Kleemann. Das gesamte Verfahren sei darauf ausgelegt, dass für den Patienten die Kontrastmittelgabe und die Strahlenbelastung gegenüber der klassischen zweidimensionalen Angiografie mit Durchleuchtung erheblich reduziert werde.

Auf dem Gebiet der Durchblutungsmessung konnte in Lübeck bereits ein neues optisches Messgerät erfolgreich im Darmbereich getestet werden, das mit der fluoreszierenden Wirkung des Kontrastmittels Indigocyaningrün arbeitet. Hier kann Kleemann sich perspektivisch einfach anzuwendende Messgeräte auch für den Patienten zuhause vorstellen.

Große Entwicklungs- und Zukunftschancen sieht der Gefäßchirurg auch im Bereich der Ultraschall-Technologie. „Wenn es uns gelingt, Gefäßverengungen von außen durch hochfokussierten Ultraschall zu beheben, hätten wir ohne Operation eine große Entlastung für den Patienten erreicht. Solche Verfahren und Geräte werden kommen“, prophezeit Kleemann. Außerdem erwartet er Fortschritte hin zu einer automatisierten Ultraschall-Diagnostik von der Zusammenarbeit mit den Robotik-Experten der Lübecker Universität: „Warum sollen wir nicht in absehbarer Zeit einfache, standardisierte Ultraschall-Untersuchungen von darauf spezialisierten, extrem genau und zuverlässig arbeitenden Robotern machen lassen?“

(rwe)

Drahtlose Kommunikation in der Klinik

Das Kompetenzzentrum „CoSA“ der Fachhochschule Lübeck unterstützt Medizintechnik-Hersteller bei der Entwicklung von störungsfreien drahtlosen Kommunikationssystemen für den Einsatz in der Klinik. Das Team von Professor Horst Hellbrück beteiligt sich mit seinen Dienstleistungsangeboten an der „Industrie-in-Klinik-Plattform Lübeck“.

Doktorand Mathias Pelka (links) und Professor Horst Hellbrück demonstrieren eine Lokalisationsanwendung im mit Ultrabreitbandempfängern ausgestatteten Laborraum. Auf dem Monitor sieht man als rotes Kästchen den Ort, an dem sich der kleine Sender (in der Hand von M. Pelka) im abgebildeten Raum befindet.

Der Name „CoSA“ steht für „Communication – Systems – Applications“. CoSA ist Teil des Kompetenzzentrums Medizintechnik „TANDEM“ der Universität und der Fachhochschule auf dem gemeinsamen BioMedTec-Campus. Im Fokus der Zusammenarbeit mit entwickelnden Geräteherstellern liegen die Themen „robuste“ Vernetzung und Lokalisation. Auf beiden Gebieten stehen die aktuell 13 CoSA-Mitarbeiter mit ihrer wissenschaftlichen und anwendungserfahrenen Kompetenz sowohl für Prüfverfahren und Machbarkeitsstudien als auch für die konkrete Entwicklung von Geräte-Komponenten und Systemen bis hin zum Prototypen zur Verfügung.

„Jeder kennt das vom WLAN zuhause, wenn zufällig alle Nachbarn auf dem gleichen Übertragungskanal surfen und es spürbar langsamer wird: Funksysteme sind durchaus belastungs- und störanfällig. Im klinischen Alltag aber müssen sie aus Sicherheitsgründen möglichst störungsfrei funktionieren – wir sprechen dann von robuster Vernetzung“, erläutert Horst Hellbrück die Problemlage im Bereich der Drahtloskommunikation. Das CoSA-Team hat einen Funktionstest entwickelt, der gegebene Funkstrecken untersucht. Der Test geschieht in einem Umfeld, in dem verschiedene Funkstandards (wie WLAN, Bluetooth usw.) zur Vernetzung oder Bedienung von Geräten im Einsatz sind, die sich gegenseitig stören können. „Wir haben damit zum Beispiel mit Erfolg die Robustheit der Fernbedienung eines OP-Tisches getestet“, so Hellbrück.

Aber es geht CoSA nicht nur ums Testen und Prüfen, sondern auch um die zukunftsfähige Optimierung von drahtlosen Übertragungssystemen einschließlich der Entwicklung von Hardware- und Software-Komponenten. Hellbrück berichtet etwa von einem neuen, in der Entwicklung befindlichen Übertragungsgerät („Transceiver“, Sende-Empfangs-Anlage), das in der Lage sein wird, sich selbst automatisch zu konfigurieren und so potenziellen Störungen regelrecht auszuweichen: „Ein solcher Transceiver kennt alle möglichen Funkstandards und umgeht dank intelligenter Software mögliche Interferenzen. In der Endausbaustufe können solche Geräte sich dank integrierter Umgebungssensoren, die ihrerseits miteinander kommunizieren, auf weitere mögliche Störquellen im Umfeld einstellen und die Übertragung adaptiv sicherstellen.“

Drahtlos funktionieren auch neuartige Lokalisationssysteme, die das Lübecker FH-Team entwickelt. Wesentliche Bestandteile sind hier kleine drahtlose Sender, die eine sehr genaue Ortung von damit ausgestatteten Personen oder Gegenständen ermöglichen. „Hierfür verwenden wir sogenannte Ultrabreitbandsignale mit einem extrem großen, gut skalierbaren Frequenzbereich und entwerfen neue adaptive Filter, damit die Geräte ein Objekt auch tatsächlich schnell und zuverlässig verfolgen können“, erläutert Doktorand Mathias Pelka.

In einem aktuellen CoSA-Projekt kommt das Lokalisations-Know-how der Lübecker bereits einem patientennahen System zugute. „Wir arbeiten an einem Zwei-Sensor-System für die invasive Blutdruckmessung während der Operation“, berichtet Professor Hellbrück. „Dabei geht es unter anderem um die automatische Korrektur des Mess-Referenzpunktes, wenn der Patient sich bewegt oder bewegt wird. Dazu bauen wir den Prototypen eines drahtlosen Sensoren-Netzwerks, das die Positionsbestimmung optimieren soll.“

(rwe)

vgl. auch: www.industrie-in-klinik.de

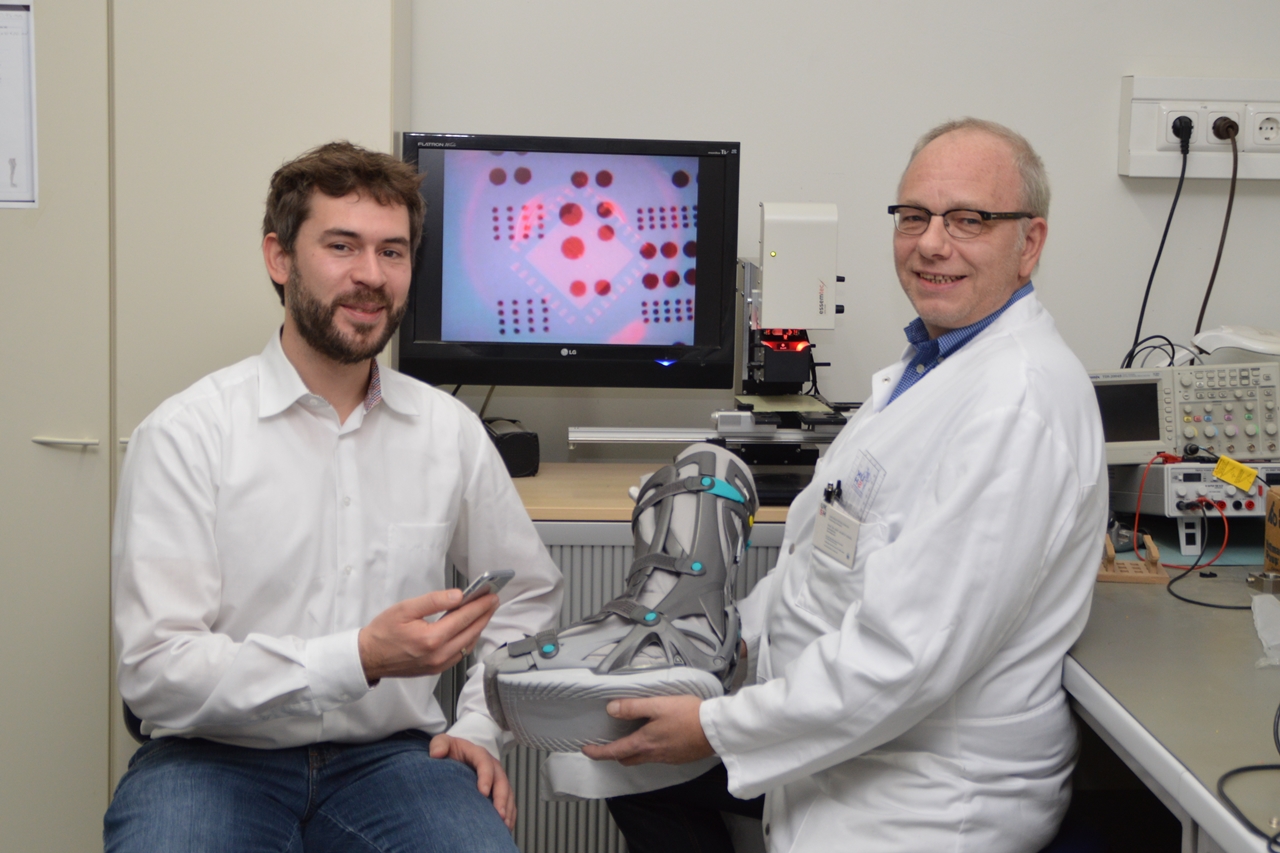

Orthopädische Hilfsmittel werden intelligent

Im Labor für Biomechanik und Biomechatronik der Lübecker Uni-Klinik für Orthopädie und Unfallchirurgie entwickeln Ärzte und Ingenieure in Zusammenarbeit mit Medizintechnik-Herstellern neuartige orthopädisch-technische Hilfsmittel. Die „intelligenten“ Korrekturhilfen sollen zukünftig den Heilungsverlauf etwa nach Knochenbrüchen oder Kreuzband-Operationen individuell optimieren. Die UKSH-Biomechatronik-Experten beteiligen sich mit ihrer Expertise und Erfahrung an der „Industrie-in-Klinik-Plattform Lübeck“.

Robert Wendlandt (links, mit Smartphone zur Auswertung der Sensor-Daten) und Arndt P. Schulz mit dem „fühlenden“ Orthesen-Stiefel (und einem „intelligenten“ Sensor-Chip auf dem Monitor)

„Biomechatronik“ verbindet als Wissenschaft die Bereiche Biologie, Mechanik und Elektronik. Insbesondere sucht der medizinisch orientierte Biomechatroniker in dieser Verbindung dreier Wissenswelten nach Anwendungen, die dem Menschen konkret helfen. Heraus kommen dann unter anderem „intelligente“ orthopädische Systeme. Ihre „Intelligenz“ besteht darin, dass sie neben der rein mechanischen Funktionalität – zum Beispiel einer Knochenverbindungsplatte – auch über Sensoren und Aktoren verfügen, die mit bestimmten Auswertungs- und Steuerungsalgorithmen zu einem System integriert werden, das den Heilungsprozess mit sinnvollen Einstellungen und Vorschlägen optimieren hilft.

„Wir Orthopäden suchen immer nach der biomechanischen Optimierung, nach dem bestmöglichen Vorgehen bei der Unterstützung des Heilungsprozesses des einzelnen Patienten. Die intelligenten Systeme können zukünftig dabei helfen, ob von außen angewendet oder fest implantiert“, erläutert Professor Dr. Arndt P. Schulz das Ziel dieser Entwicklungsarbeit. Schulz leitet den Forschungsbereich der Klinik für Orthopädie. Sein Laborleiter Dr. Robert Wendlandt ergänzt: „Die Frage ist zu jedem Zeitpunkt: Welche Belastungseinstellung fördert jetzt am besten die Wiederherstellung, also beispielsweise das Zusammenwachsen des gebrochenen Knochens?“

Für genau diesen Beispielfall haben die Lübecker Biomechatroniker bereits ein von außen am Knochen zu fixierendes Haltesystem mit Kraftsensoren, kleinen Motoren und intelligenter Steuerung gebaut, das im Prinzip die optimalen Behandlungseinstellungen über Wochen und Monate vollautomatisch vornehmen kann – ganz ohne die sonst mehrmals täglich nötigen manuellen Einstellarbeiten am traditionellen Fixateursystem. Zur Kontrolle können die Kraft-Messdaten über eine Mobil-App oder das Internet dem behandelnden Arzt zur Verfügung gestellt werden. Ähnlich funktioniert die Stiefel-Orthese (Bild), die aktuell entwickelt wird. „Der Schuh, der in der Sohle fühlen kann, liefert uns direkte, harte Infos über den Belastungszustand am Ort des Heilungsgeschehens und über das tatsächliche Auftritt-Verhalten des Patienten nach der Fuß-OP, also nicht nur indirekte Eindrücke durch bildgebende Verfahren“, erklärt Professor Schulz den Vorteil solcher Systeme für Arzt, Patient und Physiotherapeut. „Den Zusammenhang solcher Daten mit dem subjektiven Schmerzempfinden der Patienten untersuchen wir gerade in einer umfangreichen klinischen Studie.“

Ähnliche Systeme gibt es bald auch als Implantate. „Wir haben den Prototypen eines Sensors entwickelt, der zum Beispiel nach einer Kreuzband-Operation fest implantiert werden kann“, erklärt Robert Wendlandt. Der Sensor misst ständig verschiedene Parameter, insbesondere Längenveränderungen und Kraft. „Die Daten werden dann über Bluetooth an eine momentan entwickelte Unterstützungs-App auf dem Smartphone gesendet, die konkrete Verhaltensratschläge etwa zur aktuellen Belastungsgrenze gibt, wie man das von den modischen Fitness-Trackern kennt“, so der Ingenieur.

Das Lübecker Labor ist für die Entwicklungszusammenarbeit mit Herstellern von orthopädischen Hilfsmitteln komplett ausgestattet, sodass hier auch die Eigenherstellung von Prototypen einschließlich der gesamten Mikroelektronik möglich ist. Arndt-Peter Schulz betont darüber hinaus: „Als Entwicklungspartner bieten wir den Herstellern neben langjähriger Erfahrung und umfassender Kompetenz auch den Zugang zu relevanten Klinikern und Test-Anwendern vor Ort – und vor allem eine tiefgehende Beratung mit dem gemeinsamen Ziel einer anwendernahen Produktentwicklung und Produktevaluation.“ Nicht selten entständen auf diese Weise gemeinsame Publikationen wie Projekt- oder Testberichte, Usability-Analysen und andere, auch zulassungs- und vermarktungsrelevante Dokumentationen sowie Postmarket- und Nachuntersuchungsstudien.

(rwe)