Auf der Suche nach den neuesten Technologien in Lübeck führt uns der Weg heute in die Fachhochschule. Hier hat ein junger Materialforscher eine Möglichkeit gefunden, komplexe Strukturen wie Hohlkörper von innen mit Metallen bei Raumtemperatur zu beschichten. Hierdurch rücken zahlreiche vielversprechende industrielle Anwendungen in praktische Reichweite.

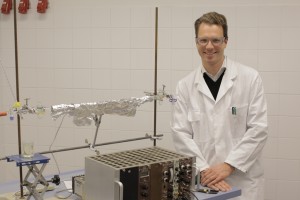

Der Mann, der das neue Abscheidungsverfahren seit seiner Dissertation 2004 entwickelt, heißt Jörn Wochnowski. Er ist seit 2011 Professor für allgemeine und anorganische Chemie im Fachbereich Angewandte Naturwissenschaften der Fachhochschule Lübeck. Der heute 35-jährige Spezialist für chemische Verfahren zum Veredeln von Oberflächen versteht sich selbst als eine Art Technologiejäger: „Als Experimentalwissenschaftler arbeite ich überwiegend forschend im Labor. Dabei finde ich – wie in diesem Fall – manchmal auch überraschende praktische Lösungen, die theoretisch bisher nicht erklärt werden können. Aber es funktioniert.“

Bisher können komplexe Bauteile unter anderem im Bereich der Informationstechnologie und der medizinischen Diagnostik mit bestimmten, aber sehr interessanten Edelmetallen wie beispielsweise mit Gold, Silber und Platin nicht von innen erfolgreich beschichtet werden. Die Abscheidung dieser Metalle würden sehr hohe Prozesstemperaturen von teilweise deutlich über 2000 Grad Celsius erfordern, sodass die meistens sehr empfindlichen Bauteile in den etablierten Veredlungsprozessen vollständig zerstört werden würden.

Ein Vorzug des neuartigen Beschichtungsverfahrens besteht darin, dass ausgewählte Verbindungen, die diese Metalle beinhalten, schon bei Raumtemperatur verdampft werden können. Schließlich ist Wochnowski Chemiker und „kocht“ sich die geeigneten Verbindungen selber. Durch die Verwendung von ausgewählten Lichtquellen können diese sehr speziellen chemischen Verbindungen im sogenannten kalten Verfahren in die industriell interessanten Hohlkörper eingebracht werden, ohne diese zu zerstören. Mittlerweile hat das Team die zahlreichen technologischen Herausforderungen im Griff und erste nanoskalige Hochleistungsbeschichtungen entwickelt.

„Wir haben bereits ein kontrollierbares Verfahren im Labor, das so einfach ist, dass es mit geringem Aufwand und ohne besondere Sicherheitsvorkehrungen bei Raumtemperatur durchgeführt werden kann“, erläutert der Chemiker den Stand seiner Technologie. „Jetzt geht es darum, aus den bereits erteilten Patenten für das Verfahren direkt markt-, also produktionsreife Anwendungen zu entwickeln, die von der Industrie in ihre Geräte oder Produktionsverfahren implementiert werden können.“ Die Ausgründung einer eigenen Firma hierfür ist ebenfalls bereits in Aussicht genommen. Dafür wird gerade ein EXIST-Forschungstransfer-Projekt mit Unterstützung aus dem GründerCube auf dem BioMedTec-Campus vorbereitet.

(rwe)